苏州金龙客车加“数”发展,打造客车“智”造标杆

从2010年发布G-BOS智慧运营系统,开启中国商用车车联网元年,苏州金龙的智慧之旅便从未止步。多年来,苏州金龙持续通过大数据的分析应用,让智慧赋能产品研发,生产制造,客户服务的全过程,在数字化转型的道路上持续深耕。

在苏州工业园区的大力支持下,江苏树根与苏州金龙两大龙头企业强强联合,全力打造5G+工业互联网应用的典型标杆工厂,基于苏州金龙的零部件制造车间、电泳车间、喷涂车间,结合水电油气等能源消耗智能管控以及三现(现场、现物、现实)智能管理方案,率先打造试点示范智能车间,建成省、市级智能工厂。

谈及项目合作的最大感受,苏州金龙设施管理部部长彭玉岩表示:”携手树根互联的数字化合作,为生产过程的透明化管理提供了有力工具,也为后续的数字化转型提供了借鉴样板。树根互联项目团队工作认真、负责、响应快速,解决了多项技术难题,凝练了数个项目亮点,让数字化转型的价值真正落到了实处。”

01

管理透明

让工厂运营“看得见”

面对生产过程不透明,藏身于各个生产环节的管理隐患,是不是可以通过数字化工具来解决?就算人不在车间,管理者也能“看”见生产设备的工作状态?基于树根互联提供的三现解决方案,通过摄像机自动采集分析,苏州金龙就实现了工厂的监管自动化,车辆超速、车辆逆行、明火监控、占道监控、车间人员误入等行为透过系统就能实时监测、及时预警,整个厂区实现透明化管理。

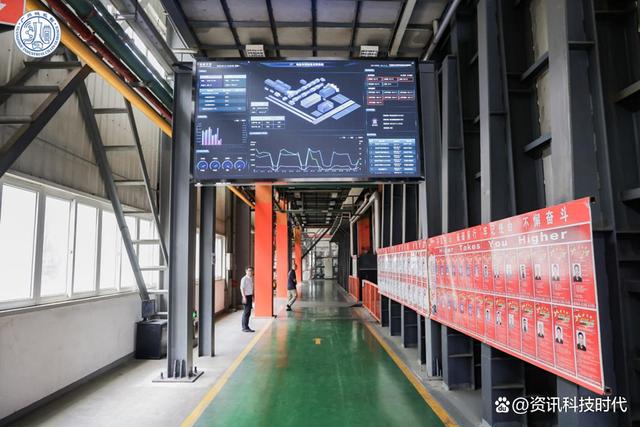

零部件车间数字化大屏

对于管理者而言,不仅对工厂运营状况一目了然、全盘掌控,更重要的是,生产安全、管理效率都显著提升。过去是事后查询再改进,如今是事前可预警,风险可控。比如,基于AI的现场视频智能识别,加上制度处罚的约束,三现报警系统管理之下,园区内车辆违规事件数量直线下降。

三现管理让工厂运营处处透明化,结合设备运行数据和报警数据分析,全要素数据采集,支撑运营分析,还能为降本增效提供支撑。

02

能耗采集

让节能降本“算得清”

走进苏州金龙,无论是电泳、涂装线、零部件车间,还是变电站,制冷站,水泵房,工人与设备正在高度协同作业,每一道复杂的生产工序背后,都有水、电、气的参与。过去,全厂能源消耗量的统计靠人工抄表,而配电房分布位置分散,纯人工来回抄表,费时费力还容易出错,能源成本高企,却苦于无法精确实时计量,管理层也无法及时了解工厂能耗数据。

苏州金龙车间

基于树根互联的能耗透明化解决方案,苏州金龙实现水、电、气计量网络的全厂覆盖,实时、准确自动采集厂内水、电、气表的各项消耗数据,透过根云平台实现对全厂的能耗监测,包含能源基础设施、生产系统、辅助系统、重点用能设备的能源消耗量、能源质量进行实时监测和展示,关键数据可以透过系统以及大屏进行直观显示。各项能耗的历史数据表格信息、曲线信息和统计信息均可查询。

经由根云平台进行对比分析,可进一步指导工厂的节能优化,助力能耗成本下降。以电泳前处理为例,如实行设备“避峰就谷”,也就是将设备作业时间进行调整,将原先9点至12点的峰时用电改为谷时用电,每年可节约电费200多万,如全部改为谷时用电,全年可节约电费约370多万元。

03

设备连接

让产线设备“开口说话”

如何让产线效率更高,最大化减少浪费?基于根云平台的IOT技术,树根互联助力苏州金龙海格客车做到了主要线体及设备的互联互通,实时监控设备效率、设备能耗,让产线上的设备通过实时数据“开口说话”。

通过“根云小匠”应用APP,多维度的分析模块功能,可以对多设备的开机率、作业率、利用率、尖峰率、瓶颈率等各项指标进行对比,按时间段导出设备效率数据,实现对瓶颈设备、冗余设备的深度分析。哪些设备效率高可以充分利旧,哪些设备效率低可以淘汰掉,哪些环节需要新增设备,通过根云平台的连接、采集与分析,有了真实可靠的数据支撑就非常清晰,整条产线仿佛也能通过设备数据“开口说话”。

喷涂机器人

比如,有机废气VOCs处理设备也连上了根云平台,经统计,减少VOCs污染物排放量40%,处理率≥98%,让生产更加环保;透过自动化喷涂数字化监控系统,发现喷涂机器人较以往生产效率提升20%,材料利用率提升50%以上。基于根云平台强大的连接与分析能力,对核心生产设备的实时监控与追溯分析,让工厂的生产效率获得显著提升。

04

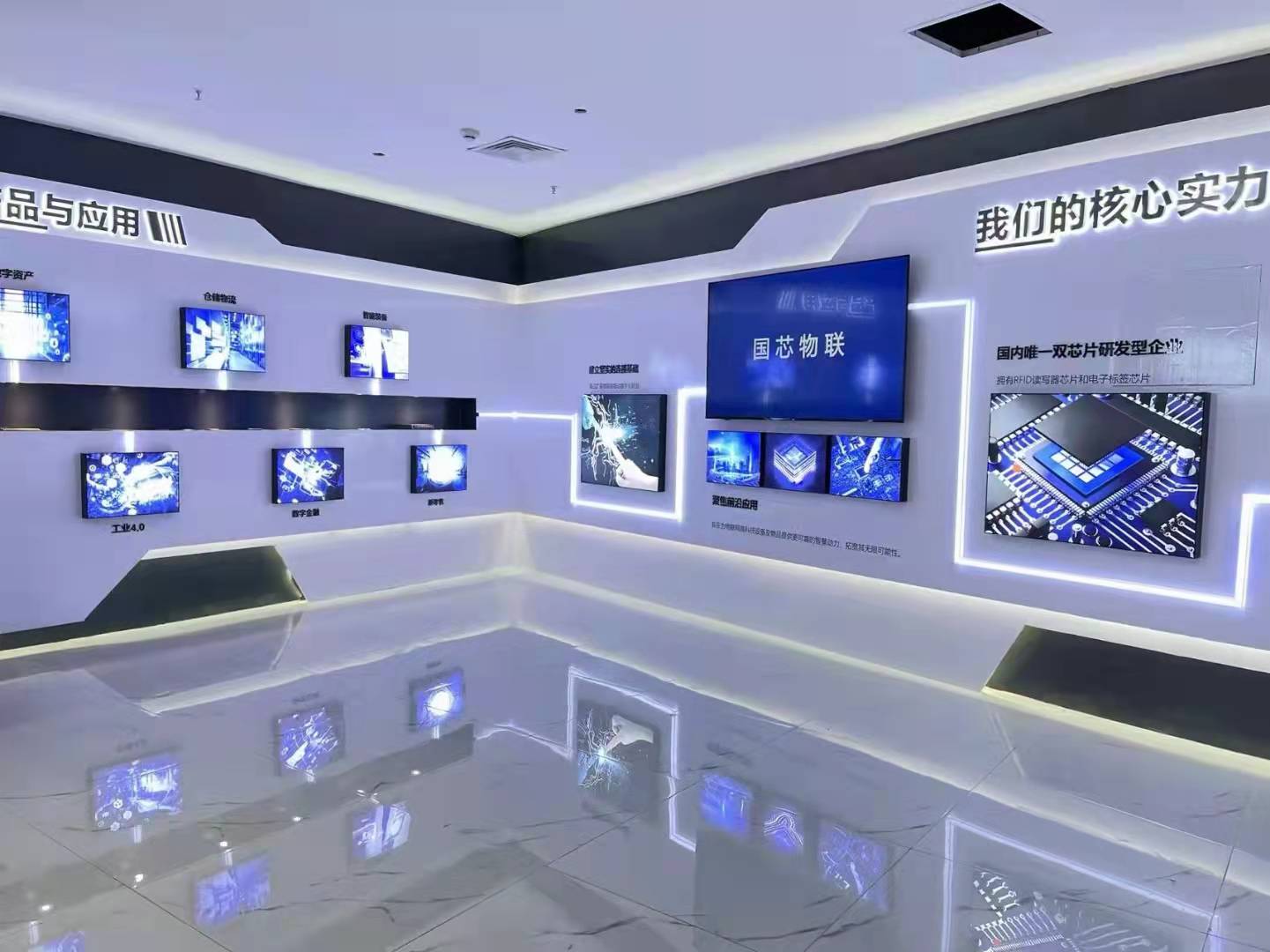

RFID识别

让客车生产质量追溯“一码到底”

每一台客车的诞生,都经过众多工序及生产设备的生产协同,中间哪个环节出了差错,都势必影响车辆的品质,而客车品质关乎国民出行安全保障,因此生产过程的品质追溯非常重要。苏州金龙与树根互联技术团队多次沟通讨论,找到了行之有效的解决办法:搭建RFID识别系统,帮助企业建立“一码到底”的整车生产质量追溯,保障生产过程信息的精确可靠,提高整车质量的可追溯性。

苏州金龙率先在电泳车间试点RFID监控,安装多个RFID识别点,从预处理到烘干强冷全流程监控,追溯显示车辆位置。应用RFID监控系统的同时,在电泳车间大屏界面上显示车身流转动画以及车辆车号,对电泳车间进行动态仿真与实时生产监控。

电泳车间数字化大屏

都说数据比石油更有价值,基于根云平台连接、分析,工厂里的“数据资产”将持续赋能苏州金龙的业务发展。以品质业务数据穿透为例,处理效率提升20%。除了质量优化,IOT数据价值提炼也从生产监控、设备运维、知识沉淀、工艺优化以及节能减排等方面发挥价值,助力苏州金龙从经验驱动迈向数据驱动决策。

登录

登录

注册

注册