中国联通打造5G工业专网 助力宝钢湛江钢铁厂智能制造

坐在办公室内即可远程操作机械臂实现"一键炼钢";通过AR智能头盔,把现场巡检情况实时直播到监控室或运维部门,发现故障可以远程协助处理……这些都是在宝钢湛江钢铁管控中心实时发生的工作场景。在一个超长的大屏幕上,展现的是高炉、码头运输带等所有设备的运转情况,工作人员坐在管控中心内,就可以通过厂区内千余个摄像头拍摄的实时画面,对全厂进行监控和管理,同时在操作台上进行远程操控。

这一切的实现,离不开覆盖全厂区的5G高速网络。冶金企业的生产环境较为复杂,存在高温高压易燃易爆等安全风险因素,需要运用先进的智能技术和智能装备,提升生产效率的同时降低安全风险。

2020年,宝钢湛江钢铁中标工信部"2020年工业互联网创新发展工程",成为5G行业应用示范项目。其实,早在2019年1月,中国联通广东分公司就与宝钢湛江钢铁联合开启了5G在钢铁行业应用的重要探索。如今在宝钢湛江钢铁全厂12.58平方公里上,中国联通以1套5G独立核心网,超10万的用户数打造了全国首个5G工业专网并正式商用,接下来5G专网将叠加网络切片功能,并持续孵化5G工业应用。目前核心网已经开始运行,风机在线检测、高危施工视频监控、AR头盔智能巡检等5G应用已实现正式商用,为宝钢湛江钢铁提升效率达48%,优化人员超500人次,年节省成本约2亿元。

直面痛点

开启"5G+智能制造"第一步

钢铁工业是大型复杂流程工业,并且处于制造业整个链条的中间环节,具有大量的数据、丰富的场景和广泛的连接特点。近年来,宝钢湛江钢铁积极响应国家政策,对钢材生产总量进行了限制,但厂区对劳动力的需求有增无减,对技术的要求也更高。为遵循"增产不增人"的原则,宝钢湛江钢铁开启了"全面自动化"之路。

"冶金工厂存在大量的危险场景和恶劣环境,重体力及重复性劳动岗位,大量设备需要人工点检,缺乏在线监测技术手段,对设备管理人员的经验素质要求较高,影响工作效率和生产效率。"宝钢湛江钢铁设备部副部长张业建在采访中表示,劳动效率提升对智慧制造的需求十分迫切。 实际上,在5G出现之前,宝钢湛江钢铁通过使用有线网络、无线网络、Wi-Fi、3/4G网络进行厂区连接,但测试结果都不理想。冶金工厂环境复杂,部署有线网络较为困难且成本高;钢结构、高粉尘环境导致无线信号衰减严重,强电磁干扰场景多,网络覆盖难度高;Wi-Fi网络抗干扰、移动性差,3/4G网络带宽不足、时延长,难以满足工业生产应用需求。这些痛点都成为制约企业实现自动化的瓶颈。

当中国联通了解到这些痛点后,利用自身的网络资源优势,携手宝钢湛江钢铁技术团队进行了半年的现场勘查与技术沟通,结合地理位置以及行业特殊性,最终确定了以核心网下沉的形式为其打造5G工业专网,开展5G内外网改造建设。

2019年3月开通首个5G基站,5月开通5G实验网,6月风机监控、机械臂远程操作、智能头盔、行车监控等应用陆续上线试行,9月完成MEC下沉……宝钢湛江钢铁5G建设目标逐步明晰,即构建1张5G工业无线专网,赋能数据采集、监控管理和生产控制3大类工业应用场景,实现工厂生产、设备、物流、能环、安全5大核心要素的效能提升,支撑智慧钢厂建设。

2020年6月19日,中国联通广东分公司与宝钢湛江钢铁举行"5G工业专网签约暨启动仪式",会上广东联通将国内首张工业级5G独立核心网的通信卡交付宝钢湛江钢铁并宣布专网开通上线。专网开通后,可达平均网络时延低于15毫秒、下行速率650Mbps、上行速率150Mbps,相当于宝钢在湛江钢铁搭建了一条"无线信息高速公路",助力实现设备运行监测、生产工艺革新、安全预警监管等技术升级。

应用赋能

大工业"智慧工厂"形态初显

在中国联通的大力支持下,炼钢厂风机在线检测诊断、硅钢移动操控、机械臂远程作业、焦炉四大车作业监控等一批5G应用陆续上线使用,助力宝钢湛江钢铁实现操作室一律集中、操作岗位一律机器人、设备运维一律远程、服务环节一律上线。

离散设备方面,风机是炼钢生产区域的关键设备,以往风机状态监测主要靠人工巡检和传感器离线监测。通过5G专网实现对16台风机在线监测与诊断,采集包括振动、视频、音频等206个数据点内容,点检效率提升81%。

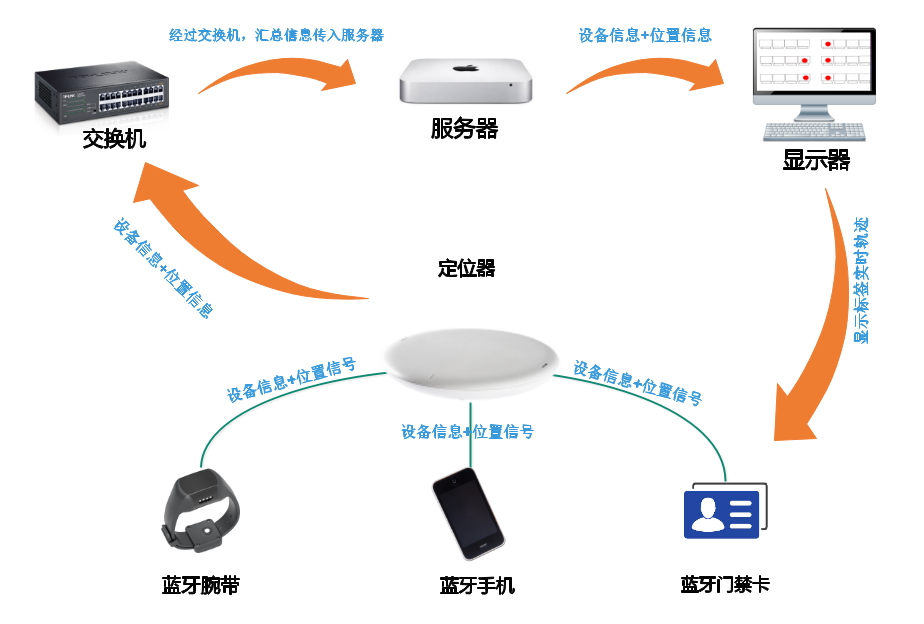

移动设备方面,通过5G网络对车间进行覆盖,车间服务器与宝钢湛江钢铁L1层生产网络联通,利用移动终端,就可以随时随地监控设备状态、操控设备。

机械臂远程操控可以通过5G专网,实现上海—湛江跨域联动。从上海宝山基地远程控制宝钢湛江钢铁基地机器人,实现高危作业场景下的远程集中操控作业。

围绕安全生产,炼焦区内的温度高达70-80℃,以往操作工人们需要穿上厚重的防护服,工作几个小时后,就要从车间出来补充水分。如今,这类高温危险场景,采用5G技术进行无人化操作,通过高清视频回传,实现车间内吊车的远程操作,有效提升了工作效率。

针对设备巡检和高危作业场景,中国联通广东分公司与宝钢湛江钢铁合作研发了智能头盔,内置高性能AI芯片,集成高清摄像头、麦克风以及卫星定位等传感设备,具备高清视频实时回传、多点音频视频互动、AR远程辅助、可视化应急调度等功能,大大提升了巡检效率、故障排障成功率和精确度。

据悉,截至今年10月,中国联通在厂区内已建设并开通了25个5G基站,实现了门岗人脸识别、无人机巡逻、厚板移动办公、堆取料机无人化、通勤车人脸识别考勤、智能广告宣传等试应用。宝钢湛江钢铁还获评广东省首批"5G+工业互联网应用示范园区"、第三届"绽放杯"5G应用征集大赛全国总决赛一等奖。

钢铁工业作为工业战略性基础行业,推动着全球工业化发展进程。面向未来,中国联通将继续发挥资源优势,与宝钢湛江钢铁进一步深入合作,全面发力建设5G智慧工厂,推动更多5G制造场景应用落地。

登录

登录

注册

注册