RFID在制造业的应用场景及案例

在智能制造转型趋势下,RFID作为一种非接触式的自动识别技术,可以通过射频信号自动识别目标对象并获取相关数据,由于RFID实施和部署成本较低,数据采集和传输方式十分便捷,因此受到企业越来越多的关注。相对于条形码、磁卡、IC卡等技术,RFID的应用优势是可以实现批量处理、远距离非接触读写,数据容量大,可重复使用,对污染不敏感,适应各种复杂的工况。

一、RFID工作原理与分类

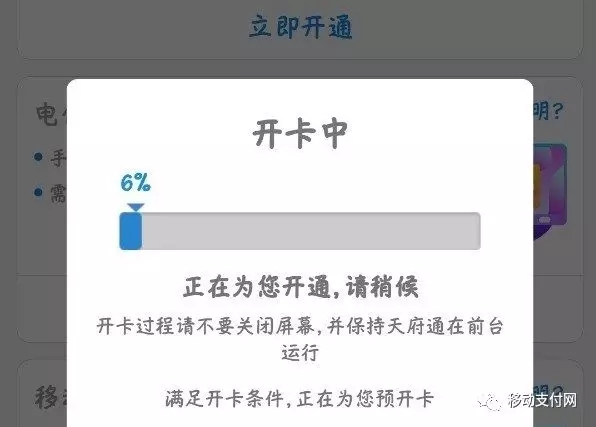

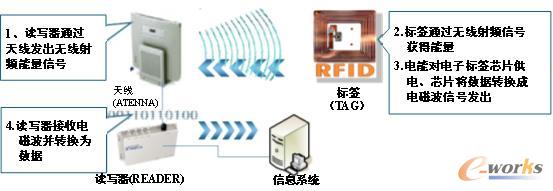

RFID的工作原理很简单:标签进入磁场后,读写器会感应到标签信号,标签通过无线射频信号获得能量(无源标签或被动标签)或标签主动发送某一频率的信号(有源标签或主动标签),然后解读器读取电磁波并转化为数据,送至中央信息系统进行有关数据处理。

图1 一套完整的RFID系统

因此,一套完整的RFID系统包括阅读器与、电子标签及应用软件系统三个部份组成。从RFID 卡片阅读器及电子标签之间的通讯及感应方式来看,大致上可以分成:电感耦合和电磁波耦合两种。

表1 电感耦合和电磁波耦合对比

电感耦合主要应用在无源标签上,无源标签通过磁场感应获取信号能量,由于RFID芯片支持频率较低,识别距离较短,识别速度最快在100张/秒,实施成本较低。

电磁波耦合可以是无源标签或有源标签,由于有源标签支持超高频和微波频段,且自带电源,识别距离和识别速度都要比电感耦合更远、更快,实施成本也相对较高。

无论是有源RFID系统还是无源RFID系统,作用都是为了识别货物和读取数据。但两种类型的RFID系统在信号强度、感知范围和读取速度方面有所不同,各自支撑应用场景也不尽相同。

二、RFID在制造业的应用场景

RFID与传感器不一样,传感器是动态连续获取设备运行状态数据,而RFID是只有标签进入到感应范围内时才会读取数据并进行传输。因此,RFID技术应用主要集中在车间、物流和定位等应用场景。

1.RFID在智能车间中的应用

1)产线混流制造

混流制造是企业在一定时期内在一条流水线上生产多种产品的生产方式,将工艺流程、生产作业方法基本相同的若干个产品品种,在一条流水线上科学地编排投产顺序,实行有节奏、按比例的混合连续流水生产,并以品种、产量、工时、设备负荷全面均衡为前提。

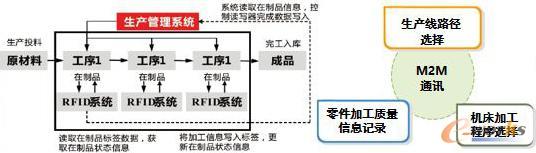

图2 混流制造

随着用户个性化需求的增长,在制造企业的工业生产中选配和定制已经逐渐成为趋势,混流制造的混合流水线生产模式能很好地满足个性化的定制选配生产需求。通过在复杂零件和托盘上安装RFID标签,在加工设备和线体上安装工业读写器,实现产品和设备的智能通讯,有效的避免因数据采集不及时导致工序管理混乱等诸多问题。通过及时采集在制品状态和生产工序状态为MES提供数据支撑,保证MES可及时的生产调度每个工作站,使每个工作站周期内都处于繁忙状态,以完成最多的操作量,从而减少闲置时间,提高生产效率。

目前,上汽通用五菱通过在缸体缸盖加工生产线安装RFID标签,实现6种以上的缸体混流生产,产线全过程质量数据和过程数据都被有效采集。美的家用空调在工厂的柔性装配线、工序、工板上安装RFID标签,实现家电装配过程数据自动采集、数据采集率提升至99%,每条线单件产品减少人工条码扫描事件5分钟,MES数据准确率提升至90%。

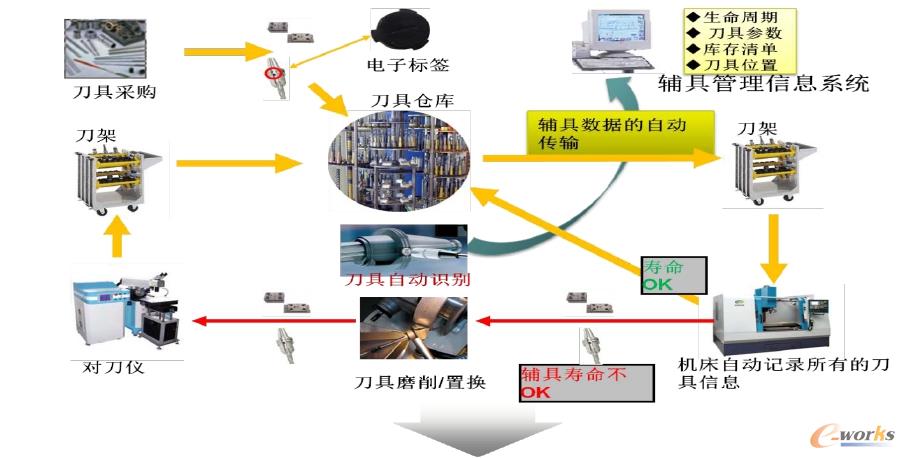

2)刀具全生命周期管控

刀具管控的目的是实现对刀具全生命周期信息管理,及时的了解刀具的使用和库存状态和位置。在刀具采购入库前,为刀具加装电子标签,作为刀具的唯一身份识别信息。在刀具的调度和使用过程中,通过及时采集刀具的信息,能在系统中清楚的了解刀具是否已经上刀,具体对应的机床以及使用的周期和时长等。通过及时跟踪刀具位置状态、使用状态,企业能及时的了解刀具磨损情况并进行更换,保证刀具的使用安全。

图3 刀具管控

武汉重型机床是国内生产重型、超重型机床规格最大、品种最全的大型骨干企业,刀具作为机床最重要的部件,企业通过为机床RFID芯片及时读取刀具的信息了解刀具使用状态数据,并根据刀具磨损状态反馈系统及时更换刀具。提高刀具使用安全,保证机床加工生产效率处于最高效状态。

3)智能维护

东莞一家专注于电极管生产的企业,通过打通模具从设计到制造的信息流和制造流,提高CNC加工效率,减少仓库人员,减少测量人员,提高EDM稼动率20%以上。

具体实现方式是对每个电极管安装RFID标签,从晶体管入库、生产、测量、放电的全流程进行瓜农空。通过对库存、配置、现场的数据采集,从电极的设计延伸到制造、测量和使用的全过程,使数据和制造无缝交互,实现全流程的自动化,无人化。

![]()

图4 电极数据采集与信息跟踪

2.RFID在智能物流中的应用

1)物料配送周转箱管理

RFID技术应用于物流周转箱管理可以大大提高物流体系作业效率,实现数字化仓储管理(仓储货位 管理、快速实时盘点)等,使管理更加科学、及时、有效,确保供应链的高质量数据交流,由此将带来物流效率的大幅提高,从而降低系统的总体花费成本。

图5 物流周转箱管理

在三一重工18号厂房,所有的物料配送出口都安装RFID读写器,装配线边装都有RFID领料器,所有物料的出入库以及线边领料信息都会及时的被采集并反馈到后台系统。码垛立库智能识别系统能通过自动立库、RFID智能小车、RFID托盘等智能部件,实现配送过程透明化和智能引导,提高装配物料配送效率和精度。

2)供应链车辆引导与卸货管理

过RFID、智能交通技术,结合厂区物料供应需求,实现厂区供应商车辆预约、排队、身份识别,厂区卸货资源智能化分配。这有点像乘车订票系统,在没到车站(工厂)之前,供应商通过在线预约系统进行预约排队(购票),到工厂(车站)之后按照指示牌到预约卸货位卸货(等待和上车)。

图6 供应链车辆引导与卸货管理

目前美的微波炉马龙基地通过部署实施供应链车辆引导与卸货管理系统,实现物料拉动式供应链模式,通过RFID系统来了解整个厂区的物流资源状态,对厂区物流资源进行疏导,实现对供应链车辆的入厂时间、卸货资源安排指引、时间控制,提高厂区物流资源利用率。该工厂通过对厂区车辆和卸货资源统一调配和引导,提高物流资源使用率30%以上,送货准确性15%以上。

3.RFID在智能产品中的应用

智能板卡配合RFID技术,可以实现从设计、生产、销售、巡检、诊断维修、信息统计、报废全周期的信息管理、运行信息记录反馈、诊断与分析等功能。对提升产品智能化形象,实现产品全生命周期智能化有重要价值。

图7 智能板卡配合RFID技术

美科智能冷柜通过在产品内部嵌入智能板卡及RFID芯片,实现从研发、制造到销售的全生命周期管理。在制造生产环节,利用RFID推动实现生产制造诸多环节一体化,实现跨越式的智能产品新价值。通过采集家电产品的使用状态数据,为客户提供更好的服务体验。

登录

登录

注册

注册